Веб-меню

Поиск продукта

Выход из меню

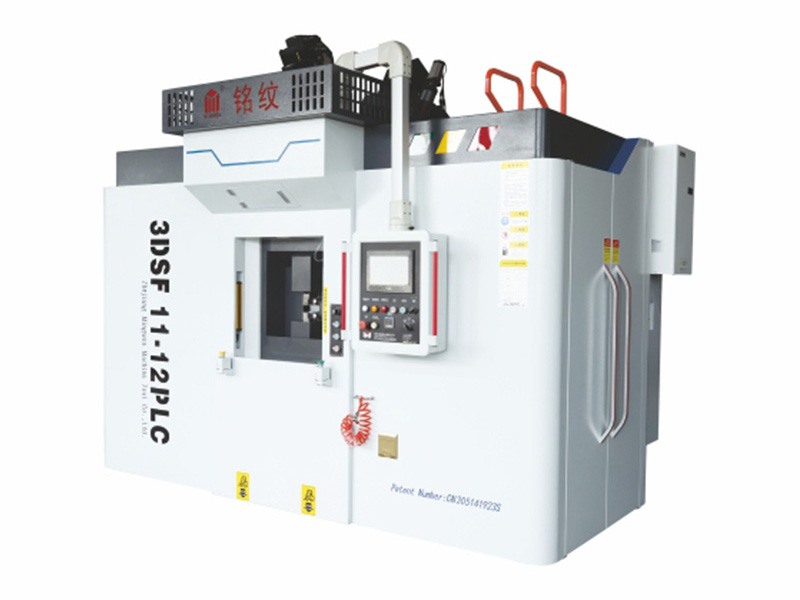

Вращающийся трансферный аппарат для латунной фитинга: повышение вывода с помощью автоматизированной обработки с несколькими станциями

Пропускная пропускная площадь в латунном фитингах

Производство латунных фитингов кажется простым, но имеет неэффективность с традиционной обработкой - замыслы, упражнения, постукивания подразделений нуждаются в отдельном OPS, ручной обработке и планировании, вызывая узкие места, наращивание WIP и задержки. Для масштабирования, как увеличить выход без родов/пространства? Ответ переключается на параллельную интеграцию: Вращающийся трансферный аппарат для латунной фитинга интегрирует процессы, разрезая фрагментацию для решения этих болевых точек.

Основное решение

Роторная трансферная машина для латунных фитингов разработана вокруг концепции одновременной обработки с несколькими станциями. Представьте себе таблицу круговой индексации, похожая на карусель, с несколькими рабочими станциями, расположенными вокруг его края. Необработанная латунная ковка или литья загружаются на приспособление на одной станции. С каждым автоматическим циклом таблица вращается точно, перемещая каждую часть на следующую станцию. Функция, изменяющая игру, заключается в том, что каждая станция работает одновременно. В то время как одна часть сталкивается и повернута, другая подвергается бурению, третья, и четвертый может подвергнуться фрезерованию или качественной проверке. Эта параллельная обработка резко контрастирует с традиционным подходом «в одно частях».

Деконструирование времени, не добавляемого значением

Замечательное увеличение выхода из этих машин происходит не только из -за более высоких скоростей резания. Ключевым, часто недооцененным, фактором является почти тотальное устранение времени, не связанного с добавлением значений. В традиционной продюсерской ячейке большая часть общего времени производства части тратится на действия, которые на самом деле не формируют металл: оператор поднимает часть, перемещаясь на машину, зажимая его, запускает цикл, разбивает его и передает ее в следующую очередь. Роторно -трансферный аппарат автоматизирует всю эту последовательность. Части автоматически кормятся, зажимают, обрабатываются и разгружаются. Время, потраченное на обработку и позиционирование между частями между операциями, уменьшается до доли секунды, необходимой для таблицы, чтобы указать. Этот прогресс до чрезвычайно высокого «времени безотказной работы», где машина почти постоянно участвует в удалении металла, что приводит к значительно более низкому эффективному времени цикла на часть.

Ощутимое влияние на производственные мощности

Комбинированный эффект одновременных операций и меньшего количества непродуктивного времени является преобразующим повышением производственных мощностей. Одна вращающаяся трансферная машина часто может заменить несколько автономных машин, и операторам, необходимым для их запуска. Поток готовых деталей непрерывный и предсказуемый, что позволяет справиться с поставщиком производственными методами и резко сокращать инвентаризацию работы в работе. Этот оптимизированный процесс не только увеличивает количество деталей, производимых на смену, но также упрощает планирование производства и управление полом. Производственная ячейка становится компактной, высокоэффективной единицей, которая обеспечивает постоянный поток завершенных компонентов, сдвиг после сдвига, с впечатляющей последовательности.

Стратегический скачок в производственных возможностях

Внедрение вращаемой трансферной машины для производства латунной подгонки является стратегическим шагом, направленным на достижение значительного скачка в эксплуатационной пропускной способности. Это окончательное решение для производителей, нацеленных на производственные прогоны с большим объемом, не жертвуя оперативным контролем. Интегрируя несколько процессов обработки в одну автоматизированную систему, предприятия могут преодолеть неотъемлемые ограничения традиционных методов, разблокировать новые уровни производительности и укрепить свою конкурентную позицию на сложном рынке. Этот сдвиг не просто улучшает результаты выходных номеров - он переопределяет эффективность и надежность производства латуни, устанавливая новый стандарт для эксплуатационного превосходства.

- No.1-2,24th Street, Eastern New District, Wenling City.Zhejiang Province

-

+86-13906540425

+86-13566858277

+86-576-87168388

+86-13757649712 - +86-576-87168398

- [email protected]

[email protected]

English

English Español

Español