Веб-меню

Поиск продукта

Выход из меню

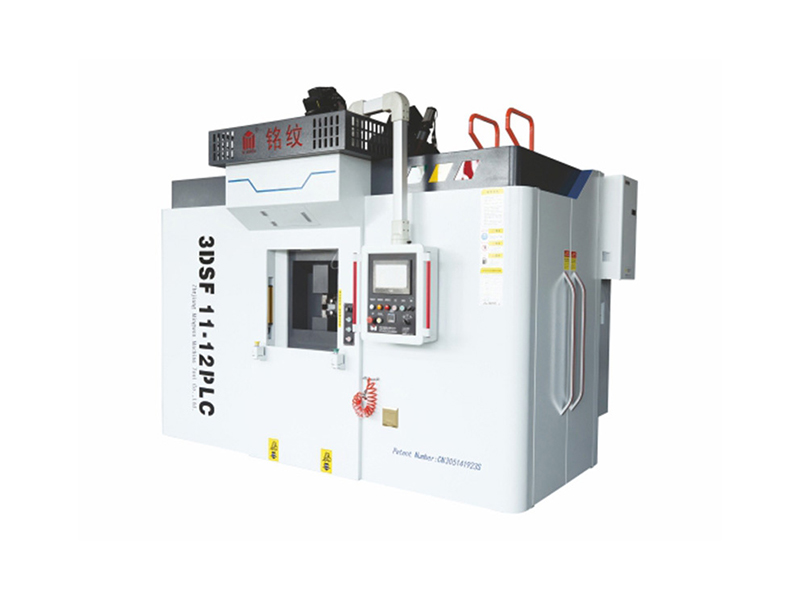

Гидравлическая система ротационной транспортной машины: оптимизация гидравлической системы для повышения точности

В условиях обработки, где важны высокая стабильность и стабильная производительность, гидравлические системы играют решающую роль в обеспечении плавности движений и точного зажима. Многие производственные цеха полагаются на Гидравлическая ротационная машина платформа для обеспечения скоординированной обработки на нескольких станциях, а точность системы становится ключевым фактором производительности в повседневной работе. В этой статье рассматриваются стратегии оптимизации гидравлических систем для повышения точности и поддержания стабильных условий обработки.

Как гидравлическая точность влияет на качество обработки

Гидравлическая точность влияет на несколько важных аспектов обработки:

Стабильность зажима: равномерная сила зажима обеспечивает одинаковую устойчивость каждой детали.

Надежность индексации: Механизмы индексации с гидравлическим приводом должны точно достигать каждого положения, чтобы избежать отклонения размеров.

Плавное движение подачи: цилиндры и приводы, приводимые в действие гидравлическим давлением, должны поддерживать точную скорость и длину хода.

Любая нестабильность в жидкостной системе, например, колебания давления, изменения температуры, пузырьки воздуха или загрязненное масло, могут нарушить точность обработки.

Ключевые области гидравлической оптимизации

Гидравлическую точность можно повысить, сосредоточив внимание на нескольких технических аспектах:

1. Реакция клапана и поведение управления

Точность системы часто зависит от того, насколько быстро клапаны реагируют на управляющие сигналы. Обеспечение плавного движения золотника, сбалансированного потока и стабильного перепада давления помогает цилиндрам достичь точного положения хода. Регулировки клапана должны соответствовать рекомендациям производителя, чтобы поддерживать значения расхода в пределах допустимых отклонений.

2. Стабилизация уровня давления

Колебания давления могут вызвать неравномерное движение. Усилия по оптимизации могут включать регулировку регуляторов давления, повторную калибровку предохранительных клапанов или модернизацию насосных модулей с более плавными характеристиками потока.

3. Улучшение потока нефти и снижение турбулентности.

Чистый, стабилизированный поток масла обеспечивает предсказуемую работу цилиндров. Сильные скачки давления или турбулентность могут изменить скорость привода или привести к неравномерному зажиму.

4. Контроль повышения температуры

Более высокие температуры уменьшают вязкость, что потенциально приводит к неточному движению. Контуры охлаждения и теплообменники могут нуждаться в проверке или оптимизации для поддержания стабильной температуры жидкости.

Рекомендуемые обновления и корректировки

Несколько усовершенствований могут повысить точность без серьезных изменений в оборудовании:

Усовершенствованные датчики давления и системы обратной связи

Мониторинг в режиме реального времени помогает операторам заранее обнаружить необычные колебания.

Улучшенные охлаждающие устройства или вспомогательный контроль температуры

Стабильная температура масла обеспечивает стабильные характеристики зажима и подачи.

Высокоэффективные фильтры

Улучшенная фильтрация помогает защитить клапаны и регуляторы от загрязнения.

Прецизионные регуляторы

Некоторые модернизированные регуляторы предлагают более точную регулировку давления, улучшая плавность работы системы.

Цифровой мониторинг и отслеживание производительности

Многие мастерские используют цифровой мониторинг, чтобы лучше понимать тенденции в работе гидравлики. Записывая давление, температуру, положение клапана и скорость привода в режиме реального времени, операторы могут обнаруживать нарушения на ранней стадии, которые в противном случае могли бы остаться незамеченными. Эти данные также помогают уточнить параметры во время технического обслуживания, настройки или переоснащения.

Примеры полезных категорий отслеживания:

Стабильность давления в течение длительных циклов

Последовательные закономерности помогают подтвердить, нормально ли функционируют регуляторы и насосы.

Температурные кривые

Резкое повышение может указывать на внутреннюю утечку или проблемы с охлаждением.

Время срабатывания клапана

Более медленное переключение может указывать на загрязнение или износ.

Реальные улучшения, наблюдаемые после оптимизации

Мастерские, применяющие систематическую оптимизацию, часто сообщают о более плавном перемещении, снижении вибрации и более стабильной повторяемости цикла. Например, модернизация систем фильтрации часто приводит к уменьшению случаев заклинивания клапанов. Аналогичным образом, поддержание стабильной температуры масла помогает сохранять предсказуемое поведение зажима в течение длительных смен.

Хотя результаты варьируются в зависимости от возраста оборудования и методов технического обслуживания, улучшения обычно способствуют повышению стабильности обработки и сокращению времени простоя.

Оптимизация гидравлических систем необходима для достижения постоянной точности обработки в автоматизированном многостанционном оборудовании. Гидравлическая конфигурация роторной перекачивающей машины значительно выигрывает от улучшений стабильности давления, чувствительности клапанов, чистоты масла и контроля температуры. Благодаря регулярному мониторингу и продуманным усовершенствованиям системы мастерские могут поддерживать стабильную производительность и поддерживать высококачественные производственные результаты.

- No.1-2,24th Street, Eastern New District, Wenling City.Zhejiang Province

-

+86-13906540425

+86-13566858277

+86-576-87168388

+86-13757649712 - +86-576-87168398

- [email protected]

[email protected]

English

English Español

Español